装配线,以电动汽车为例

装配线通过依次排列的装配流程生产组件和产品。根据要求使用小型的、半自动的直至全自动的生产线

。在电动汽车领域,电池单元、模块和电池组的装配通常是全自动的。部件的"跟踪和追溯"、装配单元材料供应的运输和物流解决方案以及工作站的安全性共同决定了对传感器的要求。

我们的组件可确保顺畅运行和机器安全。典型的应用领域是可追溯性的条码读取和识别,自动化的物体识别以及装配单元的出入口防护。

装配线通过依次排列的装配流程生产组件和产品。根据要求使用小型的、半自动的直至全自动的生产线

。在电动汽车领域,电池单元、模块和电池组的装配通常是全自动的。部件的"跟踪和追溯"、装配单元材料供应的运输和物流解决方案以及工作站的安全性共同决定了对传感器的要求。

我们的组件可确保顺畅运行和机器安全。典型的应用领域是可追溯性的条码读取和识别,自动化的物体识别以及装配单元的出入口防护。

要求:

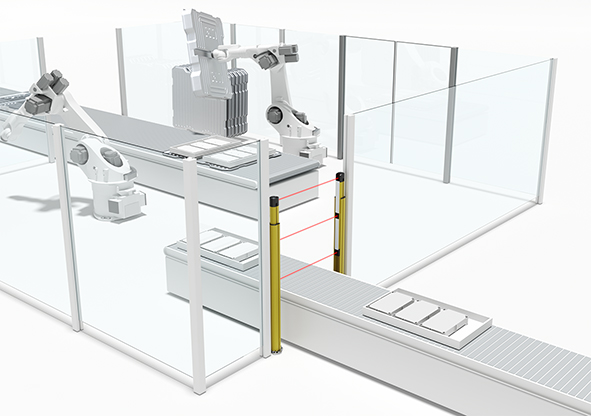

电池组件将通过输送技术从一个机器人安装单元移动到下一个。必须对机器人单元的出入口进行安全防护。

解决方案:

MLD 500 多光束安全光栅可确保输送线路的出入口安全。根据不同的要求,例如:安装条件和运输货物的尺寸,可提供带或不带屏蔽功能的型号。通过引脚分配就可轻松完成配置。由于集成了屏蔽功能,因此无需附加设备。

要求:

即使在自动作业系统上也可能需要操作人员的干预。这种情况下要求易于访问,因此应使用光学安全传感器。为了使系统结构尽可能紧凑,这些传感器应能够用于较短的安全距离。

解决方案:

MLC 510 安全光幕的分辨率为 14 mm,可提供最短的安全距离。多种安装选项和长达 3,000 mm 的保护区域长度可确保设备易于根据实际情况进行集成。这些设备具有符合 AIDA 标准的引脚分配,以符合欧洲的要求。

要求:

AGV 的行驶路线应由安全传感器保护。保护区域应根据行驶和装载情况灵活调整。如果使用自然导航原理,则设备应同时为导航软件提供测量数据。

解决方案:

安全激光扫描仪 RSL 400 可将安全技术与高级测量值输出功能集于一台设备。其具有 270° 扫描范围和 100 个可切换的区域组。因此,AGV 最好通过 2 台扫描仪进行保护。测量数据具有 0.1° 高角度分辨率和较小的测量误差。