双通道原理

不断发展的数字化首先也为已知的工艺和流程带来了变化。过去有效且已建立的标准正在经受考验,这些标准将完全消失或可能需要修改。在许多领域,人们都感到世界变得越来越复杂,为了成功应对未来的挑战,需要新的技能和战略。因此,劳易测电子正在开发智能传感器,以帮助优化客户的生产过程并提高其机器和设备的生产率。您可以通过以下视频了解双通道的确切含义。

数字化和工业 4.0 是什么意思?

首先,工业 4.0或 IIoT 涉及对跨越所有系统边界的数据及其交换在云服务器中的标准化处理。这些数据大部分是借助传感器生成的。它们的任务是记录过程变量,并通过接口以数据形式将其传输到接收系统。这些过程数据基本上是用于解决实际自动化任务的原始数据。

根据传感器类型不同,存在不同数量的数据。对此要使用最适合数据传输复杂性的接口:简单的二进制开关传感器通过 IO-Link 点对点通讯接口传输过程值、状态和诊断消息。而具有更高功能且更复杂的传感器则通常集成在实时现场总线网络中。它们也传输多种过程值和警报值以及状态和诊断消息,并且还可以通过控制系统进行完整的参数配置。

工业 4.0 也让其他主题,例如更换配方和转换格式以及状态监视和预测性维护日益成为焦点。这些领域所需的数据通常不是自动化任务绝对必需的,但可以帮助用户以可预测的预防性维护间隔来提高其设备的可用性。来自各种来源的数据将汇集到一个中心位置,例如云服务器。这些数据尽管更新速率较低,但可能产生的数据量却比较大,因此具有另一种通讯特性。

劳易测在 IIoT 和 I4.0 框架下提供怎样的通讯解决方案?

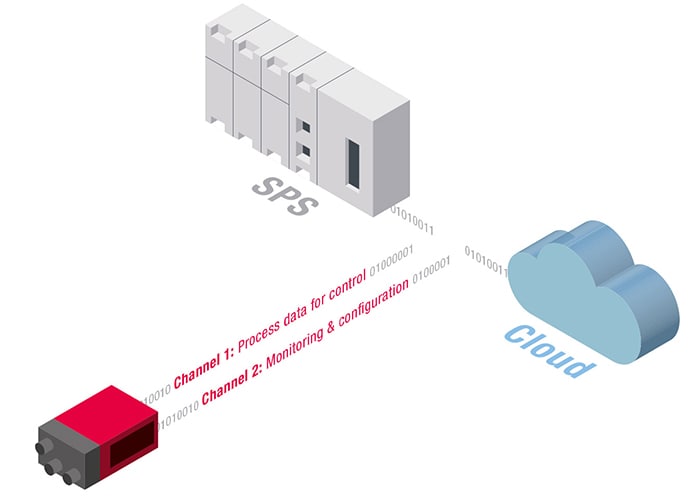

劳易测以理想方式使用双通道原理来支持这种不同的通讯特性。过程控制数据通过第一个传感器通道实时传输,同时用于监视和分析机器的信息则通过第二个传感器通道传输。对于具有接口的所有传感器,无关其复杂性如何,原理都是相同的。

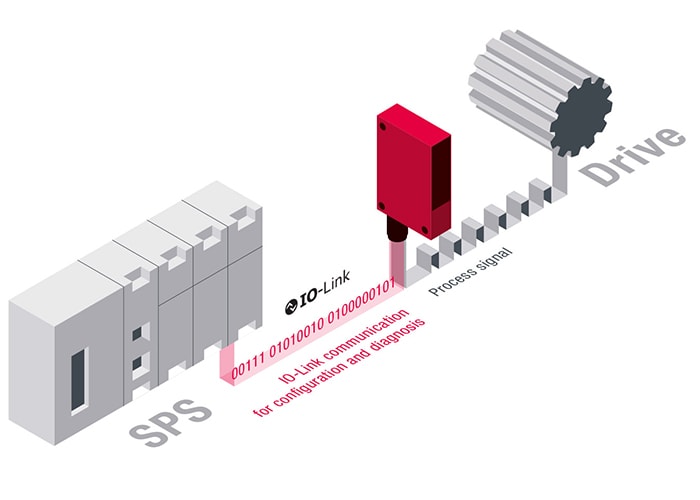

二进制开关传感器的双通道

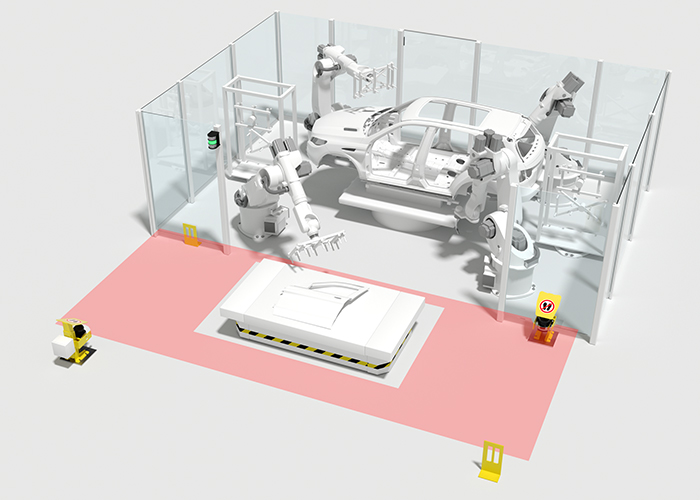

1. 双通道,连接 PLC

例如,如果通过观察高速包装机中使用的光学色标传感器 KRT 18B 来确定确切的切割标记位置,则机器的包装质量取决于开关量输出的实时性能。因此,最好不要将光学色标传感器的开关量输出接到控制系统上,而应将其直接连接到执行器。为了能够监控和分析机器,对比传感器除了具有快速开关量输出外,还具有 IO-Link 通讯接口。此外,还可以观察过程值,确定功能预留并配置参数。当更换配方和转换格式时,它也为客户提供支持。

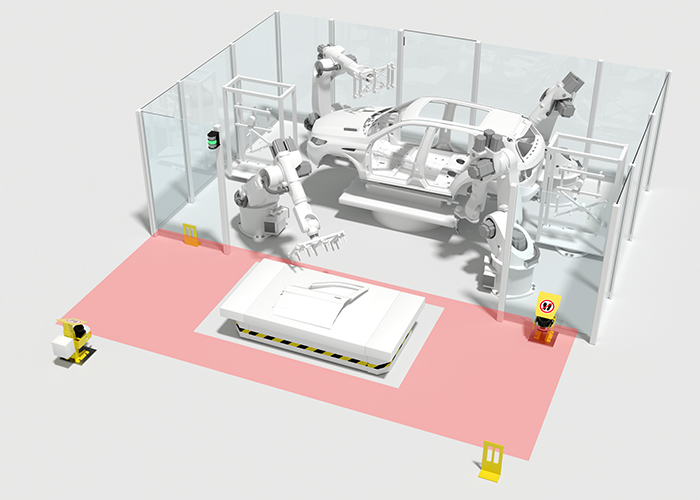

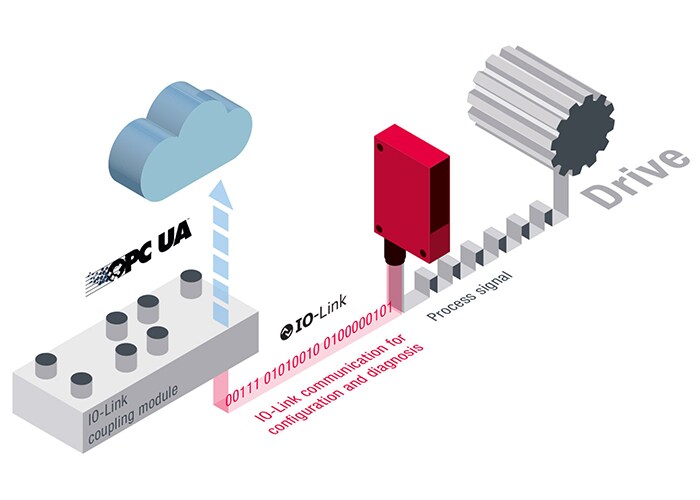

2. 双通道和 IIoT/工业 4.0

在 IIoT 和工业 4.0 框架下,世界上任何位置的的其他自动化接入设备都必将能够获得用于监控和参数配置等的数据。这一目标通常使用云解决方案来完成。如果与上述要求相同,则需要通过以太网接口和 OPC UA 通信协议连接到 IO-Link 耦合模块,而不是通过 PLC 进行 IO-Link 连接。然后,例如通过 IoT Edge 网关建立云连接。

带现场总线接口的传感器双通道

双通道和 IIoT/工业 4.0

对于具有集成现场总线接口且更复杂的传感器,劳易测电子也提供双通道解决方案。例如,BCL 348i 条码扫描仪等具有 PROFINET 现场总线接口。原则上,可以通过此接口传输来自控制系统的过程和警报值、详细的状态和诊断消息以及执行完整的设备参数配置。但是,如果要不受位置限制在全球范围内获取监控数据,则传感器将通过其具有 OPC UA 通讯协议的工业以太网接口来提供此数据。通过一个集成的云连接器或 IoT 边缘网关可以将这些数据传输到云应用。

劳易测双通道原理的优势

在 IIoT 和工业 4.0 的框架下,诸如状态监控 (Condition Monitoring) 或预测性维护 (Predictive Maintenance) 等主题受到广泛讨论,它们要求传感器能够以标准化格式在全球范围内提供数据。同时还必须与对实时性能的要求做出普遍区分。利用双通道原理,可以首次根据用户需求分别提供数据。实时请求的数据通过通道 1 进行传输,用于过程监控和参数配置的数据则通过通道 2 进行传输。

二进制开关传感器的传统 IO-Link 接口,在 SIO 模式(标准 IO 模式)下只能处理开关信号,或是根据要求与传感器进行点对点通讯,因此无法做到这一点。过程控制需要同时获得两种信息。对于客户而言,例如在对比传感器过程值中,必须能够连续地在线评估包装机包装过程中阈值或污染状态的开关量储备,以及早发现与额定状态的偏差。这正是双通道原理发挥作用之处。

对于采用现场总线的传感器来说,至少在使用实时以太网接口时,可以提供实时性能以及用于监控和参数配置的数据。但是,这些数据仅位于本地而并非不受位置限制可以在全球范围内访问。而且在大多数情况下,传感器提供的用于状态监控或预测性维护的信息并不会受到评估。劳易测双通道原理也在这方面提供了合适的解决方案。