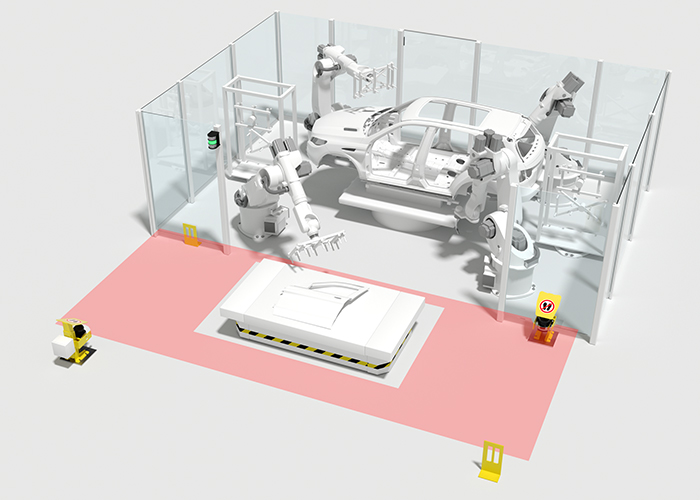

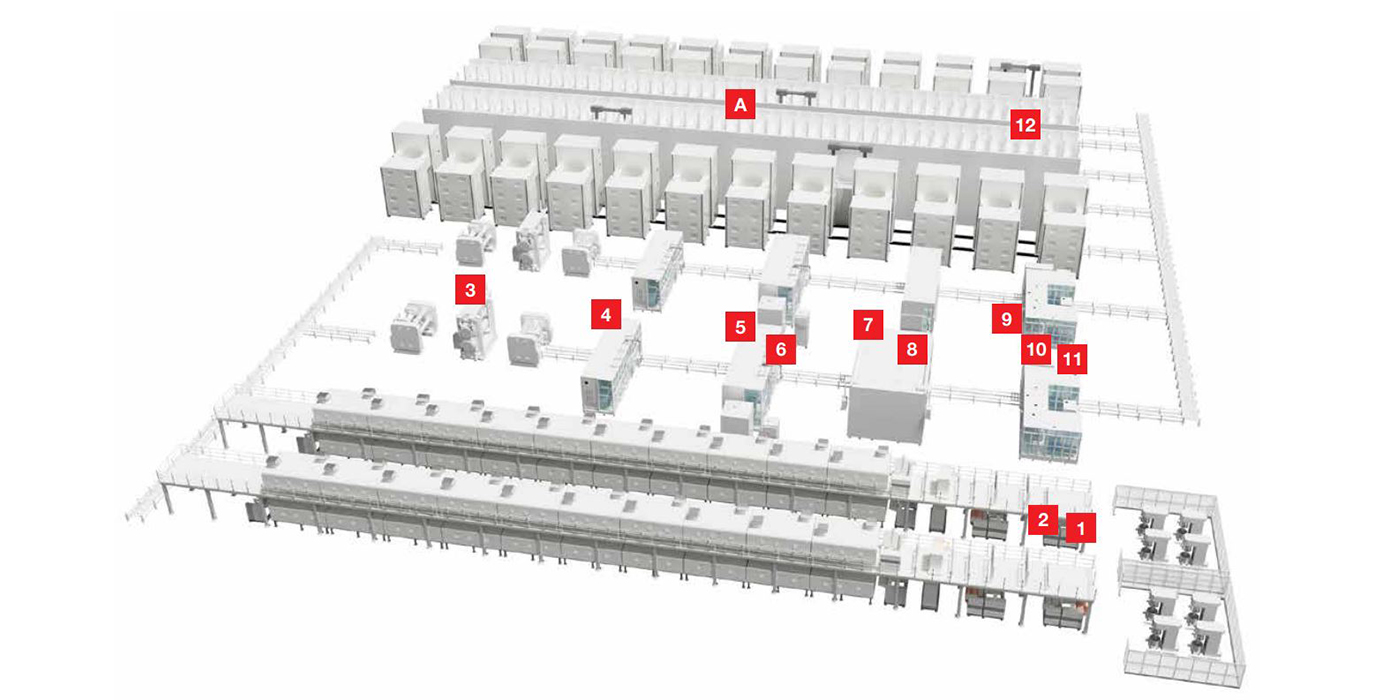

锂电池单元生产

锂电池单元是在所谓的“超级工厂”中生产的。从单台机器到联网生产系统,生产步骤都经过优化,以确保工艺效率最严格的要求涉及工艺的稳定性和制造产品的质量。因此,所使用的传感器也必须满足某些要求,这些要求由电池单元的追踪与追溯、生产物流以及机器的安全性和可靠性决定。

我们的传感器解决方案确保流程顺畅,并保障机器安全。典型的应用领域包括用于可追溯性的代码读取、用于自动化的物体检测以及机器和系统的访问防护。

应用报告:精确的电驱动工艺

要求:

AGV 将卷材运输到传送站。喷涂设备在那里收起卷筒。AGV 的提升装置必须在 y 方向(提升轴)上精确定位,以确保可靠的传送。

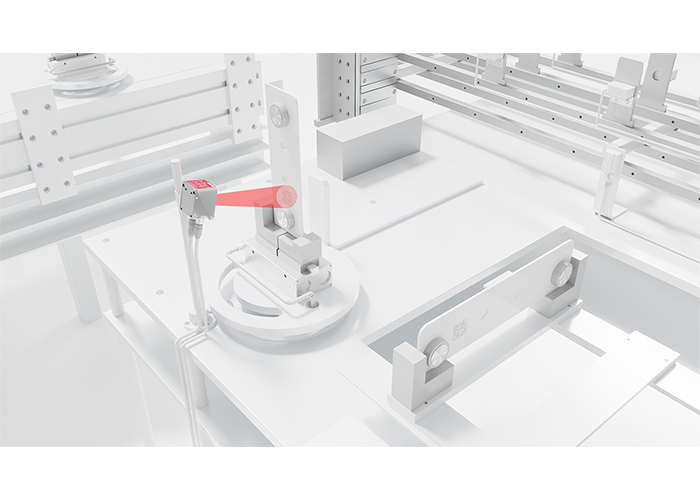

解决方案:

IPS 200i 智能相机通过与标记物(孔或反射器)对比,确定其位置,精度可达 0.1 mm。检测距离可达 600 mm。数据通过以太网 TCP/IP、PROFINET 或 EtherNet/IP 接口输出。

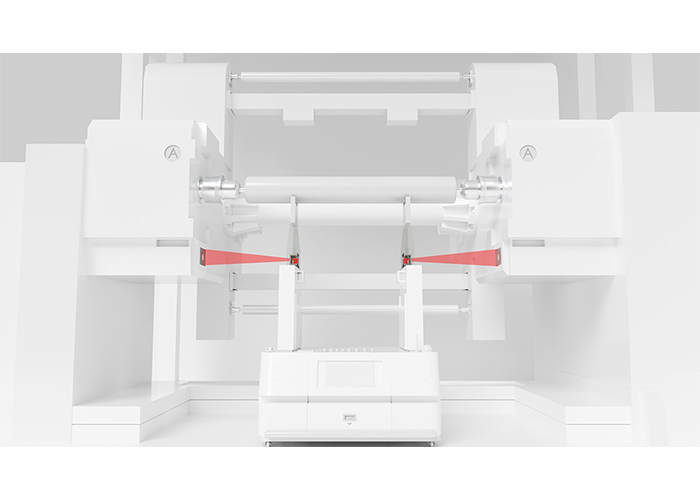

要求:

在卷绕和展开薄膜的过程中,必须连续确定卷筒的直径。

解决方案:

ODS 9 光学测距传感器即使在困难的条件下也能提供精确的测量值,并在精度和操作舒适度方面设立了标杆。同时也可以在集成的显示屏上读取测量值。

要求:

锂电池单元生产的不同工艺步骤都需要精确定位电极膜。必须精确地确定薄膜边缘的位置,以完成卷绕或切割过程的进料。

解决方案:

测量型 CCD 槽型光电传感器 GS 754B 可检测电极膜的边缘,分辨率高达 0.014 mm,最快

反应时间 2.5 ms。设备以模拟方式或通过 RS 232/422 接口将测量值传输到控制器。

要求:

电极涂层要反复中断因此,在这些中断位置上可以看到铜或铝基膜。中断可作为例如切割过程的过程控制"标记",并应当由传感器进行识别。

解决方案:

KRT 3B 色标传感器能可靠地区分铜/铝薄膜和电极涂层,从而识别出标记。也可以用控制器激活一键示教功能。得益于 60 mm ± 20 mm 的大工作扫描范围,传感器可以灵活地集成到机器中。

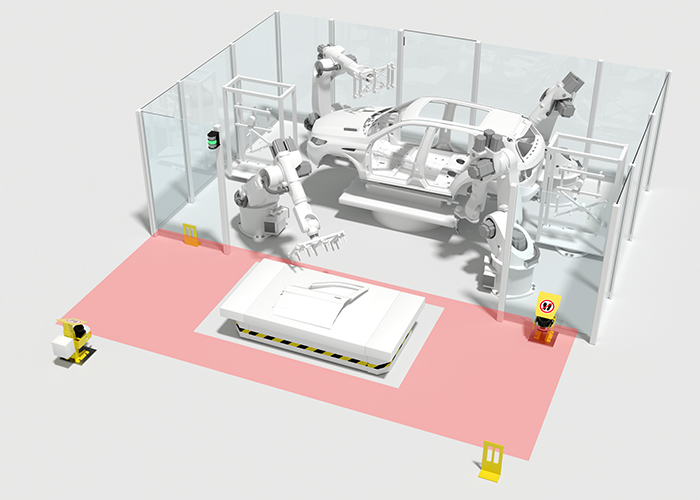

要求:

有危险运动的区域可通过安全门进入以进行维护。如果在门打开后运动不会立即停止,则该门必须由带锁定装置的安全开关进行防护。

解决方案:

坚固的 L 系列带锁定装置的安全开关能够将安全门牢牢锁住,

直到电信号允许访问为止。该系列包括标准设计,以及一款具有 RFID 编码执行器的设备,以实现最佳的防篡改保护。

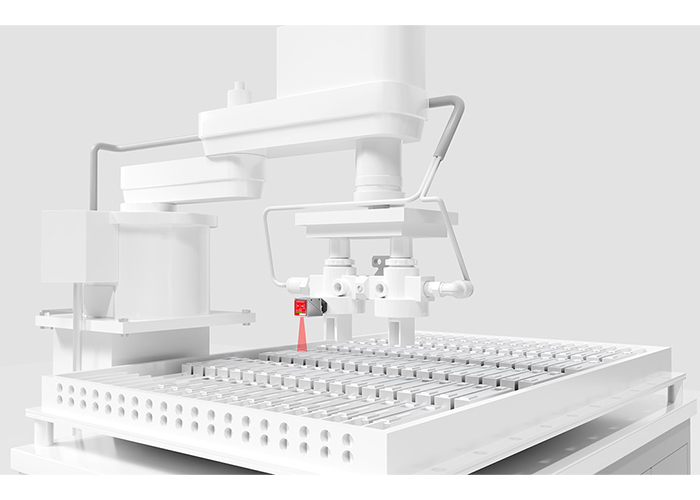

要求:

在开始下一个加工步骤之前,必须检查运输工具上有无锂电池单元及其所在位置。对于结构紧凑的设备,传感器只能占用很小的空间。

解决方案:

5B 系列光学传感器只需要很小的安装空间。得益于优化的光束几何形状,这些设备能够可靠地检测到平坦的电池单元,从而确保机器的高可用性。

要求:

在注液之前,必须检查锂电池单元是否处于正确位置。这也能保证可靠地抓取锂电池单元。

解决方案:

3C 系列光学传感器凭借其激光光源,即使在狭小的空间内也能可靠地识别锂电池单元。此外,得益于主动外部环境光抑制,传感器对 LED 车间照明的直射光也不敏感。这样就能

避免错误切换。

要求:

在注入液体之前,应当检查有无锂电池单元。与此同时,传感器必须能可靠地识别出反光的电池外壳铝材料。

解决方案:

PRK 5B 镜反射型光电传感器也能可靠地检测反光物体。由于光斑均匀,设备的开关特性可靠,并且可以轻松地完成校准。

要求:

应当从外部对容器内电解液的液位进行非接触式监控。

解决方案:

即使容器壁有不同的材料,LCS-1

电容式传感器也能识别出容器中的液位。有配备示教按钮和 IO-Link 的型号可供选择,以方便操作和集成。

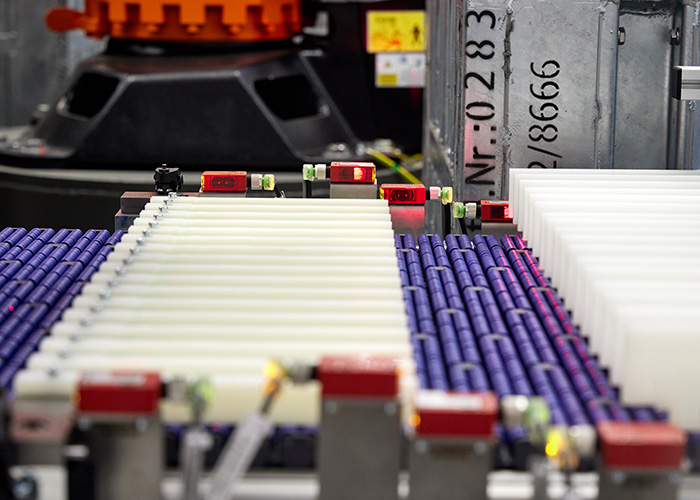

要求:

在电池单元入库之前,必须对其进行涂层处理。相关信息会编码并打印在电池单元上。在电池单元进入涂装机之前,必须检测到这些信息(数据),以确保整个工艺链的可追溯性。

解决方案:

得益于其高扫描速率, DCR 200i 2D 码读取器能够读取快速移动物体上的代码。为适应不同的读取范围,提供了多种光学型号。多种接口可用于轻松将设备集成到现场总线中,并通过简单的配置工具快速进行调试。